エースラゲージ北海道赤平工場は、日本で最大の国内生産スーツケース工場。

操業から50年。「社是 創意 工夫 努力 正しく」を守りながら誇りを持ってプロダクトを生み出してきました。スーツケースやバッグは、直接的に命に関わるプロダクトではありません。

しかし、1つの不具合が事故につながることもあります。1つ1つ、品質を保ちながら製造できる環境を整える。そのために日々研究を行っています。

人々の安心で安全な移動を実現することが私たちの使命です。

A.T.I エース品質管理研究所

信頼の技術を維持し、さらに向上するため、様々な検証を行っています。

新製品や新規部品の強度、耐久性の検証、製品の使用場面を想定した検証など、製品の特性に合わせた試験を実施し、データ収集を重ねています。A.T.Iは高品質のプロダクト開発を行う礎として重要な役割を担っています。

-

キャスター走行テスト

重りを入れた状態で、16kmの距離、約4時間連続で模擬路面の上で走行させ、キャスターの耐久性を検証

-

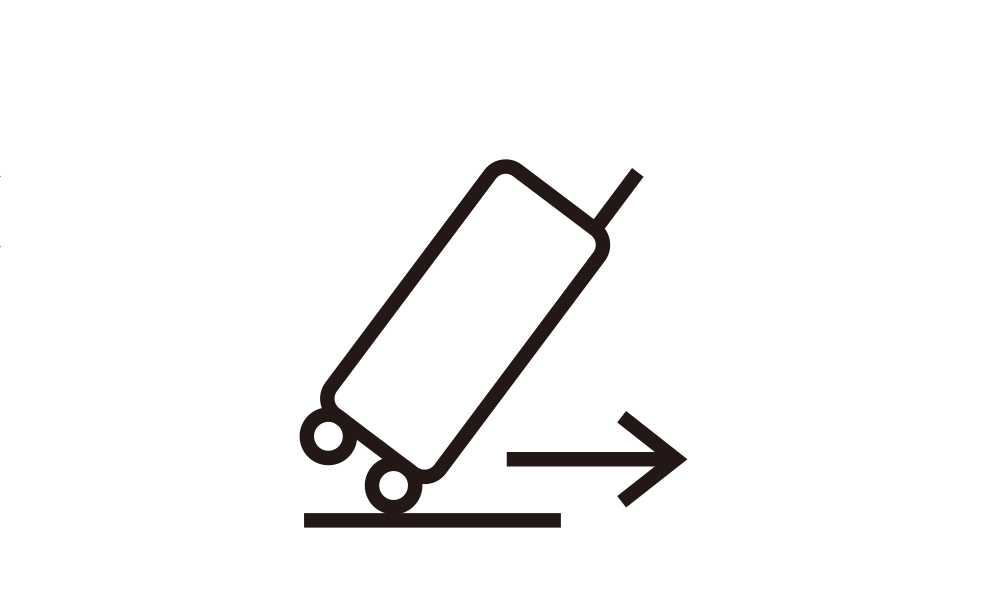

転落テスト

重りを入れた状態で、内側に突起など障害物のある直径3.3mの巨大な回転ドラム内で転落させ、耐久性を検証

-

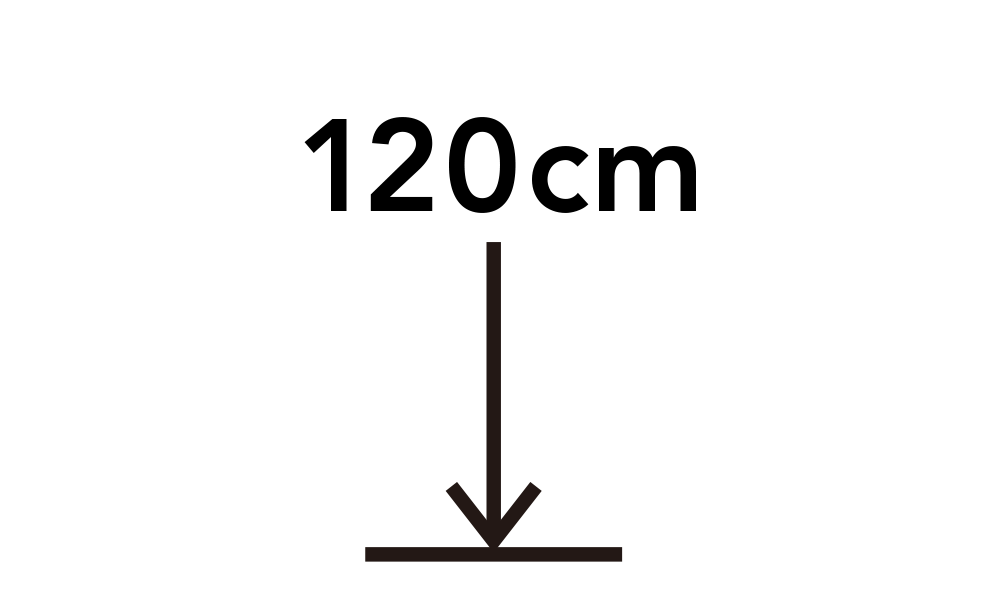

落下衝撃テスト

重りを入れた状態で、高さ120cmからキャスターの向きを変え5回落下、グライドからも5回落下させ、強度を検証

-

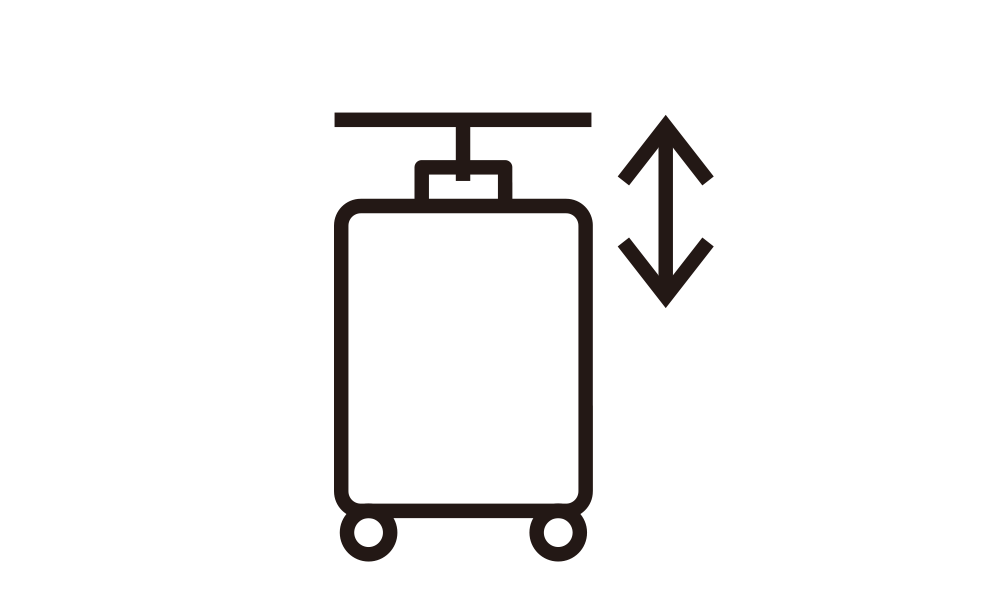

ハンドル強度テスト

重りを入れた状態でハンドルを上下急速に5000回動かし、ハンドルと本体、ロックなどの耐久性を検証

-

開閉テスト

スーツケース本体を手作業で7500回開閉し、使用場面に応じたロックとヒンジの耐久性を検証

-

温度サイクルテスト

-20℃の環境下に24時間置いた後、気温40℃湿度85%の環境下に24時間。これを3回繰り返し、耐久性を検証

-

落球衝撃テスト

シェルの材料に10cm毎、最大1mまで錘1kgを落下させ、強度を試験

-

耐湿テスト

気温約40℃、湿度85%の状態に500時間置き、生地の伸縮性や接着具合、パーツの強度などを検証

-

ボディ表面摩擦テスト

本体ボディにヤスリを1kgの荷重で押し当て250回転させ、表面の摩耗状態と摩耗量を測定

環境への取り組み

北海道赤平工場では、スーツケース本体のシェルリサイクルや工場運営に伴うCO2削減、エネルギー消費の削減など環境配慮に取り組んでいます。

小さいことでも着実に、自然環境にやさしい方法と技術をものづくりに取り入れ、美しい島国・日本がこの先もずっと、四季の彩と各地特有の景色を楽しむことができる旅の名所であり続けるべく、できることから自然環境保護に取り組みます。